この度(2018年10月~2019年1月)、全国各地の中小規模の製造業やスーパーなど(以下、工場という) 、25件ほど省エネ診断を行う機会がありました。

参考:省エネ診断のイメージ

診断先には、デマンド監視装置が導入されている工場が幾つかありました。本項で、同監視装置の設置・活用状況や気づきなどについて紹介します。

●25件中、対象となる工場(高圧受電50kW以上、テナントは除く)は21件。

●導入済みの工場は16件(75%)。

●16件のうち、

1)よく活用し、デマンド抑制効果が現れている 7件(45%)

2)普通 4件(25%)

3)活用していない 5件(30%)

でした。

このように、デマンド監視装置を導入していても、工場によって活用状況が異なっていました。業種・規模・保有設備などの違いにもよりますが、組織や担当者がデマンド管理の有用性をよく認識し、ミッションとして取り組んでいるかどうかによる違いのように感じました。

よく取り組んでいる事例で、あるスーパーではエネルギー管理端末が導入されていました。この端末ではデマンドのリアルタイム表示・デマンド目標値設定・データ記録などの機能(※)があり、デマンド超過が予測されるとメールで報知、担当者は所定の空調を一時的に止める対応を取っていました。また、ある工場では数年かけてデマンド抑制対策を行い、現在では電力使用状況や工場内の室温あるいはコンプレッサの運転中ランプなどを作業員の目に留まるところに設置し、エネルギーが有効に使用されているかどうかなどが、すぐに確認できるような見える化を構築していました。

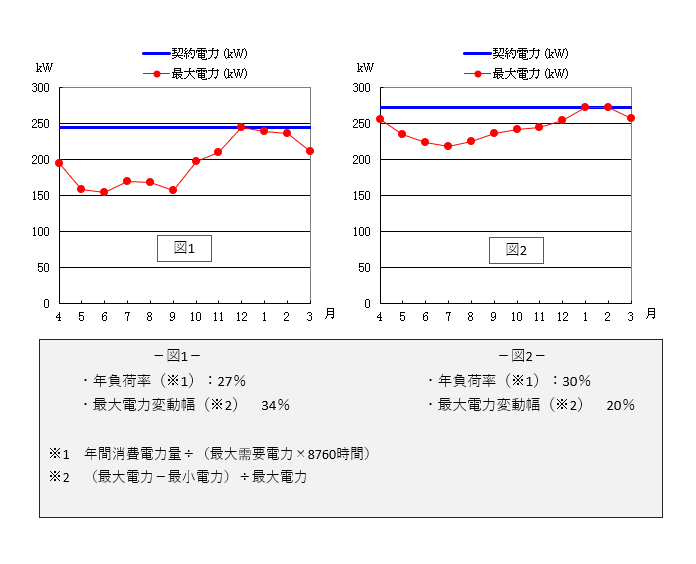

下図は今回診断した工場で、デマンド管理によく取り組んでいる工場と、そうでない工場のデマンド(契約電力)グラフです。よく取り組んでいる工場(図2)では、最大デマンドが抑制されていること(最大電力変動幅20%)がトレンドから見て取れます。一方、取り組んでいない工場(図1)では、デマンドが成り行きまかせ(最大電力変動幅34%)になっています。なお、この2例は地域も業種も同じ製造業です。

しかし、組織や担当者が取り組みに熱心でも、デマンド監視装置には最低でも以下のような機能がないとスマートなデマンド管理は困難です。

- 過去のデータがシステム内に蓄積されていること(2年分以上)

- 過去のデータが素早く取り出しできること

- 計測データの間隔時間は短いこと(1分程度)など

※参考 省エネでまこん(FEMS)の機能紹介>>>

「省エネでまこん」は単なる装置ではなく、電気が無駄に使われないよう監視・サポートを行うワンストップのサービスです。